Kombiniert für synchron verfahrende Achsen

Distanz- und Schlitzkupplung vereint

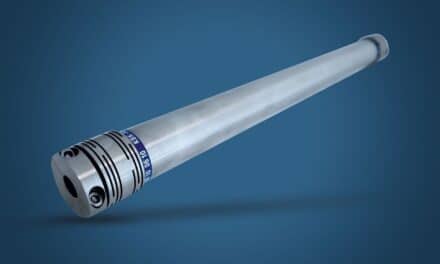

KBK Antriebstechnik hat eine Distanz- und Schlitzkupplung zu einer Lösung kombiniert. Mit der neuen DRF schließt das Unternehmen die Lücke zwischen seinen Distanzkupplungsbaureihen mit Metallbalg respektive Elastomersternen.