Offshore-Erfahrung adaptiert

Zertifizierung für staubfeste Ex-Motoren

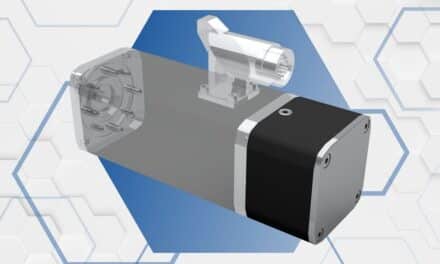

Elektromotoren von BEN Buchele wurden nach IBExU22ATEX1087 X als staubfest für den Einsatz in explosionsgefährdeten Bereichen zertifiziert. Sie eignen sich für Anwendungen in der Lebensmittelbranche, bei Futtermitteln, in der Chemie- und Pharmaindustrie oder im Recyclingbereich.