Faulhaber auf der Hannover Messe

Motor mit Motion Controller nur 18 Millimeter länger

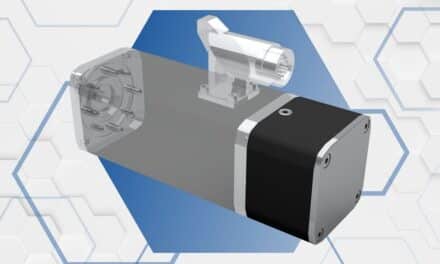

Faulhaber stellt einen neuen, sehr kompakten integrierten Motion Controller vor: Der 22xx…BX4 IMC ist in die leistungsstarken bürstenlosen Motoren der 22xx...BX4-Familie bereits integriert.